五分鐘瞭解製造業核心系統的雙向整合

大家好,我是Edison。

上一篇,我們瞭解製造行業核心的5大系統MES、ERP、WMS、PLM和SCADA是如何連線從而實現資料共用的。本篇,我們來了解一下製造行業工業軟體的整合,一是縱向的整合,二是橫向的整合。

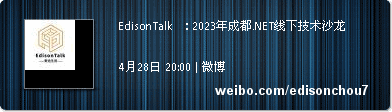

資訊系統整合

圖片來源:後廠造

上圖粗略描述了製造行業工業軟體資訊系統在橫向和縱向兩個方向的整合關係。

縱向整合:從上往下

製造企業首先要接訂單,要和客戶打交道,因此會使用CRM系統進行客戶和訂單的管理。當訂單來得越來越多,越來越複雜的時候,排生產計劃的難度會越來越大,需要考慮多重因素(裝置、物料、人員、產能等),這時如果想要排一個非常精準的生產計劃,單靠傳統MES中的生產計劃模組是無法滿足的,因此會引入一個APS(高階計劃排程系統)進行計劃排產。有了生產計劃,就必然會涉及到物料的管理、採購以及供應商的管理等等,因此又會引入一個SCM(供應鏈管理系統)來綜合管理。當然,你可能會說,我的企業沒有這麼大,計劃排產和物料管理還不復雜,能不能有一個整合了這些功能的系統就行了?嗯,那你或許可以用一個功能完整的ERP就可以搞定。但是,如果你的訂單管理、生產計劃、和物料管理的業務複雜度已經變大,那麼可能還是需要多個獨立完善的系統聯絡起來工作,畢竟術業有專攻。

最後,當計劃和物料都完備了,就到製造環節了,這就是我們的常見場景了,我們一般會用到MES系統和WMS系統來實現。製造完成以後,就是訂單的交付環節了。這就是按照訂單的生命週期來看的縱向整合,實現供應鏈的高效系統。

橫向整合:從左往右

除了縱向的整合路線之外,還存在一個橫向的整合路線,它是按照產品的生命週期來實現的。一個製造企業生產的是產品,那麼這個產品是怎麼來的呢?首先,需要由企業的研發設計部門進行產品的數位化設計,一般是會用到CAD(計算機輔助設計)來做三維的設計,然後用到CAE(計算機輔助工程)來做各項功能的驗證。驗證完成後,會用到CAPP(計算機輔助工藝過程設計)和CAM(計算機輔助製造)來幫助實現工藝,比如裝配的工藝檔案,又比如某個零部件加工的工藝檔案等。當有了工藝檔案、加工程式、作業指導資料等重要檔案,當接到產品訂單需要開始製造生產的時候,MES就可以呼叫CAM系統中的程式去進行實際的生產執行了。當生產完成之後呢,產品就可以進行交付到使用者了。有些產品可能是個裝置,長期需要運維,企業又可以通過MRO(維護、保養與運營)系統來線上檢測裝置的使用資料,進而主動地做售後服務、監督管理和預測維護等工作。

跳出上面這些流程和系統來看,從產品的設計驗證到生產維護這就是一個產品的生命週期,他們之間可以通過一個PLM(產品生命週期管理系統)來將各個節點的資料進行整合。比如,當MES系統需要用到工藝研發設計好的報表以及工藝資料時,不用找CAD等系統,而只需要呼叫PLM相關介面獲取即可。

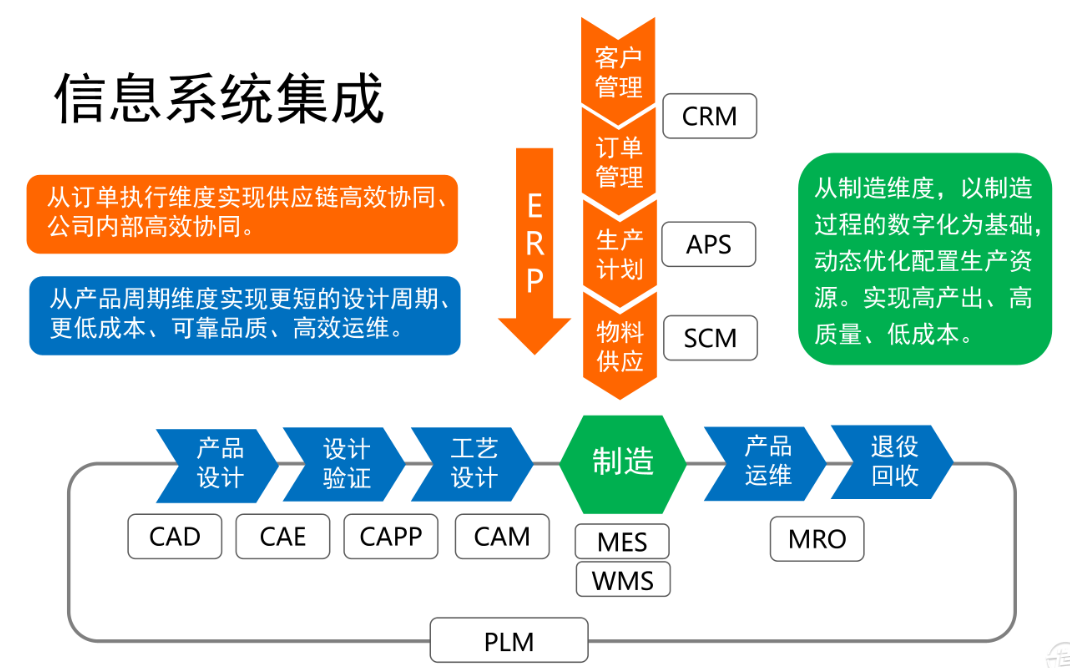

可以看到,PLM就是一個產品的知識管理庫,下圖就展示了PLM和CAD、CAPP、CAM系統的資料整合。

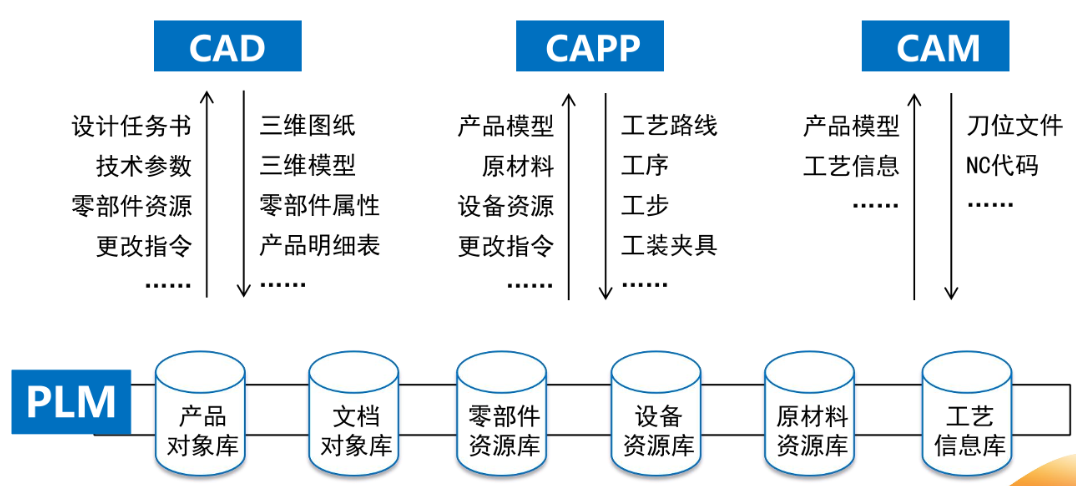

那麼,PLM與ERP和MES又是如何資料整合的呢?下圖清晰地展示了這一過程:

小結

總的來說,在一家現代化工廠使用到的工業軟體中,存在縱向和橫向的系統整合。縱向是從訂單的維度出發,通過整合CRM、APS、SCM、ERP和MES來實現。橫向則是從產品的維度觸發,通過PLM整合CAD、CAPP、CAM和MES等來實現。可以看出,MES是縱向和橫向的交匯點,也是智慧工廠的神經中樞。

參考資料

後廠造,《智慧工廠與工業軟體應用》