十分鐘瞭解MES系統的發展歷程和標準體系

大家好,我是Edison。

上一篇,我們通過一個點菜的故事快速地瞭解了MES系統都能做哪些事兒《三分鐘快速瞭解什麼是MES系統》,相信大家都有了一個基本的感性認知。本篇,我們將時間撥回幾十年前,瞭解一些MES的發展歷程和標準體系。

MES系統的產生背景

在20世紀70年代後期到21世紀這階段,企業之間的主要競爭因素髮生了較大的變化,客戶對產品的需求逐漸多樣化,製造企業的生產模式也開始由大批次的剛性生產變為了多品種、小批次的柔性生產模式,生產線也從以前的手工方式轉為了以自動化的機器人生產線為主。

與此同時,計算機網路和大型資料庫等資訊科技的持續發展,資訊系統也逐漸從區域性、事後的處理方式 向 全域性、實時的處理方式 轉變,這就為MES的產生提供了基礎條件。

MES系統的發展歷程

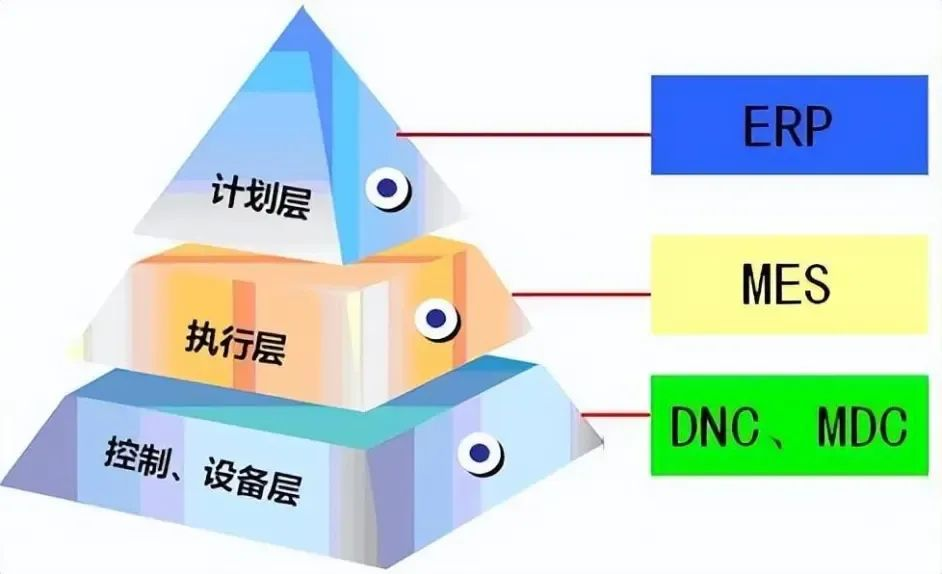

在20世紀70年代後半期,出現了一些解決單一問題的車間管理系統,而不是整體的車間管理解決方案,因此存在資訊孤島 與 上層系統與控制系統的斷層等問題。在20世紀80年代,生產現場各個單一功能開始整合,逐步產生了MES原型。1990年11月,美國先進位製造技術研究中心(AMR)明確提出了製造執行系統(MES)的概念。AMR提出了製造資訊化的三層模型,MES位於計劃層與控制層的中間執行層,指出了MES不僅是面向生產現場的系統,而是作為上下兩個層次之間雙方資訊的傳遞系統,明確了MES的地位。

在此之後,國際自動化學會(ISA)和製造企業解決方案協會(MESA)等國際組織也都對MES提出了各自的理解,比如大名鼎鼎的ISA-95和MESA-11模型。2013年以後,隨著德國的工業4.0、美國工業網際網路、中國製造製造2025等戰略的出臺,智慧製造成為了全球製造行業的發展目標,而MES作為實現智慧製造的重要推手,得到了廣泛的關注。

MES系統的定義

對於MES系統的定義,AMR、ISA和MESA等國際協會都陸續給出了一些自己的理解。這裡我參照國內e-works的理解:「MES是一套對生產現場綜合管理的整合系統」。

MES用整合的思想代替了原來的單一使用的孤立系統,MES系統設計車間現場管理的人、機、料、法、環、測、能(5M2E),從生產排產、生產計劃執行、生產工藝指導、生產過程追溯、車間現場資料採集、生產物料供應、裝置管控、質量管控等環節和維度對生產現場進行整合管理。製造企業應用MES的核心價值在於實現生產現場的透明化,實現生產過程的全程追溯,提升產品的按期交付率,遵從行業法規與標準,提高裝置和人員績效,提高生產質量等。

MES系統的標準模型

目前,MES系統的標準模型主要有兩大類,一類是主流標準,如ISA和MESA。另一類是非主流標準,如VDI 5600和Namur等。這裡,我們重點了解一下ISA和MESA兩個體系。

(1)ISA-95標準

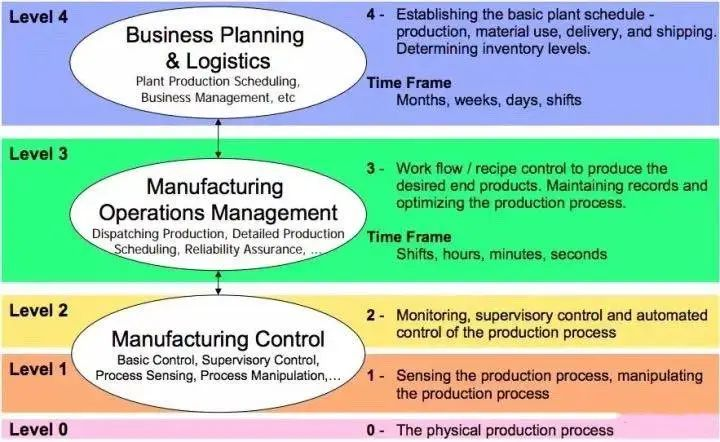

ISA-95,即企業系統與控制系統整合國際標準,由儀表、系統和自動化協會 (ISA) 在1995年投票通過,簡稱S95。這是一個非常流行的標準。S95標準對於MES的定義,首先是從資訊系統架構的層面來描述,即著名的S95五層架構:

在該模型中,MES是處在Level 3層(從0開始計數)。這個定義的高明之處是先從頂層規劃給出了企業資訊系統的層次劃分,然後才是各個層次的建設和互聯,頗有高屋建瓴之勢。

在給出了對MES Level 3層的定位後,S95也給出了其功能模型定義。與MESA-11略有不同的是,S95 中描述的生產物件模型根據功能分為 4 大類 9 大模型, 資源、能力、產品定義和生產計劃。資源包括人員,裝置,材料和過程段物件。能力包括生產能力,過程段能力。產品定義包括產品定義資訊。生產計劃包括生產計劃和生產效能。

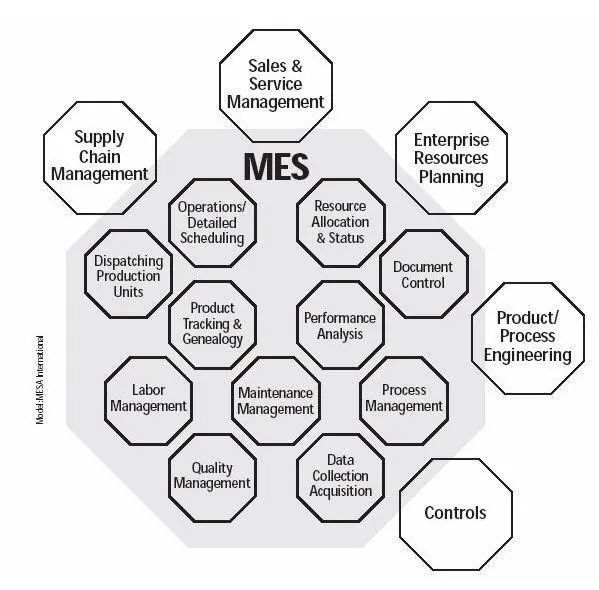

(2)MESA標準

MESA標準,是業界使用最廣泛的標準。MESA的全稱是Manufacturing Enterprise Solution Association International。像西門子、羅克韋爾等知名MES廠商,都是該協會的核心成員及贊助商。MESA是從功能層面去定義MES的,早在1997年就提出了11大核心功能的MES模型的定義,又稱MESA-11模型:

這11個核心功能是:

1. 工序詳細排程(排產)

2. 生產單元分配(派工)

3. 產品追蹤與追溯

4. 勞動力資源管理(不同於HRM)

5. 質量管理

6. 維護管理(針對裝置,工裝夾具)

7. 資源分配與狀態管理

8. 檔案管理

9. 效能分析(典型的如OEE)

10. (生產)過程管理

11. 資料採集與獲取

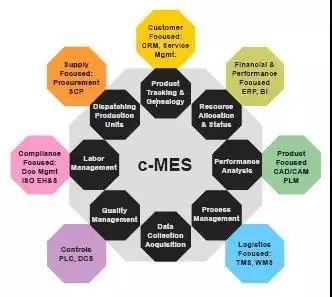

到了2004年,在老的模型基礎上,又提出了旨在加強和其他系統、其他職能協同的C-MES模型。

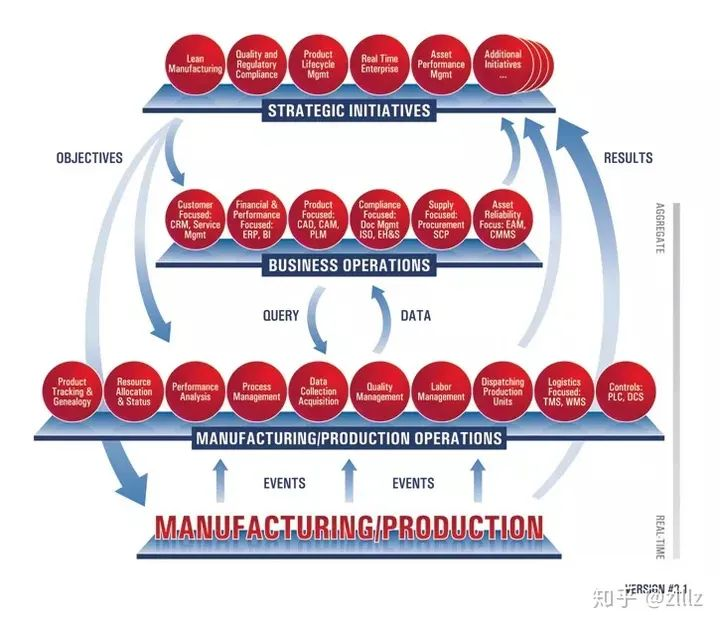

最後在2008年,推出了最新的版本,MES模型 Version 2.1

流程與離散行業中的MES系統

製造業目前主要分為流程製造業 和 離散製造業,MES的提出首先是從流程製造業開始的,成功的應用案例也主要集中在流程製造業中。這是因為流程製造業對裝置的依賴性高,裝置的自動化水平高,大量的感測器可以實時準確地採集生產現場的狀態資訊,這就為MES的實施提供了基礎條件。

所謂流程生產行業,主要是通過對原材料進行混合、分離、粉絲、加熱等物理或化學方法,使得原材料增值。典型的流程製造行業包括 醫藥、電力、冶金、石化、水泥、食品行業。

所謂離散生產行業,主要是通過對原材料物理形狀的改變、組裝,成為產品,使其增值。典型的離散製造行業包括 航天、電子、電器、汽車等行業。

雖然目前業界希望開發出具有普適性的MES系統,兼顧流程製造業和離散製造業,但是由於這兩個行業在工藝流程和生產組織方式上存在較大差別,不同的MES解決方案往往都具有明顯的行業特徵。

參考資料

e-works,《MES選型與實施指南》

林森 晏致濤 王俊洲,《MES的功能與實踐》

廣州高階技術優先公司,《MES在智慧製造中的應用與實踐》

位元製造,《MES兩大國際標準介紹--從原理入手認識MES系統》